Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Hochautomatisierte Produktion von mehreren Millionen Steckern

Intelligent verkettet und konsequent automatisiert

Was tun bei permanent steigender Nachfrage nach Kunststoff-Hybridbauteilen unter Platz- und Personalrestriktionen? Ein international agierender Automobilzulieferer setzt auf eine intelligent verkettete Anlage mit zwei Spritzgießmaschinen und sechs Robotern – und fährt gut damit.

KE Elektronik zählt mit seinen weltweit rund 3.000 Mitarbeitern zu den geschätzten Zulieferern der Automobil- und Luftfahrtindustrie. Das Unternehmen, das Produktionsstandorte in Deutschland, Tschechien, Slowakei, Nordmazedonien, China und Mexiko unterhält, gehört zur amerikanischen Amphenol Corporation – einem führenden Hersteller von Steckverbindern.

Seit geraumer Zeit produziert das 300 Mann starke Unternehmen am Stammsitz Kressberg-Marktlustenau unter anderem Motorlüfterstecker, die sowohl in hybriden wie rein verbrennungsmotorisch angetriebenen Fahrzeugen zum Einsatz kommen. Bei diesen Steckern handelt es sich um sogenannte Kunststoff-Hybridbauteile, bei denen vier Metallkontakte mit drei unterschiedlichen Kunststoffen umspritzt werden.

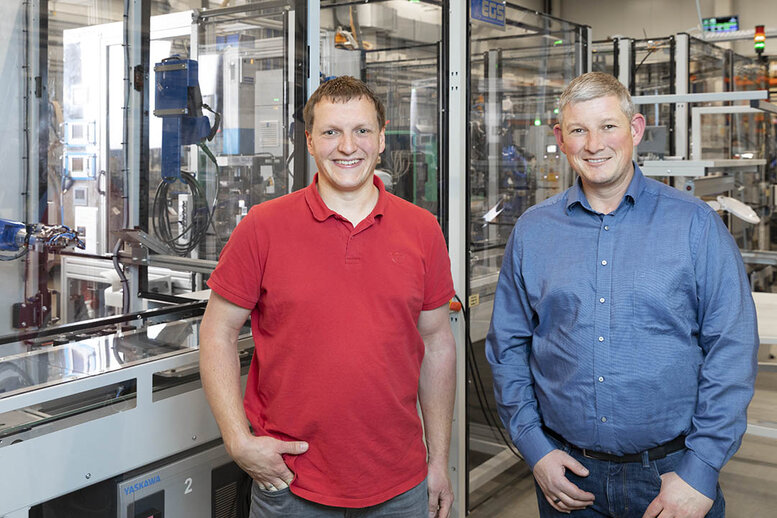

„Die Herstellung dieser Stecker ist ein relativ komplexer Prozess, der an eine Vielzahl von Prüfschritten sowie eine lückenlose Rückverfolgbarkeit gekoppelt ist. Um hier der permanent steigenden Nachfrage bei dem bestehenden Fachkräftemangel gerecht werden zu können, war eine intelligente Automatisierungslösung gefragt“, so Jens Gradenegger, Teamleiter Spritzgießautomation bei KE Elektronik.

Ein überaus anspruchsvolles Projekt

Mit der Maßgabe, zwei Stanz-Biege-Einheiten und zwei Arburg Spritzgießmaschinen so zu automatisieren und zu verketten, dass die resultierende Fertigungsinsel einen Output von mehreren Millionen Stecker pro Jahr erreichen kann, wandte sich KE Elektronik an die EGS Automation GmbH aus Donaueschingen. „Wir hatten bereits gute Erfahrungen mit EGS gemacht und waren uns sicher, man würde uns auch in diesem Fall eine prozesssichere Lösungen anbieten können“, so Jens Gradenegger.

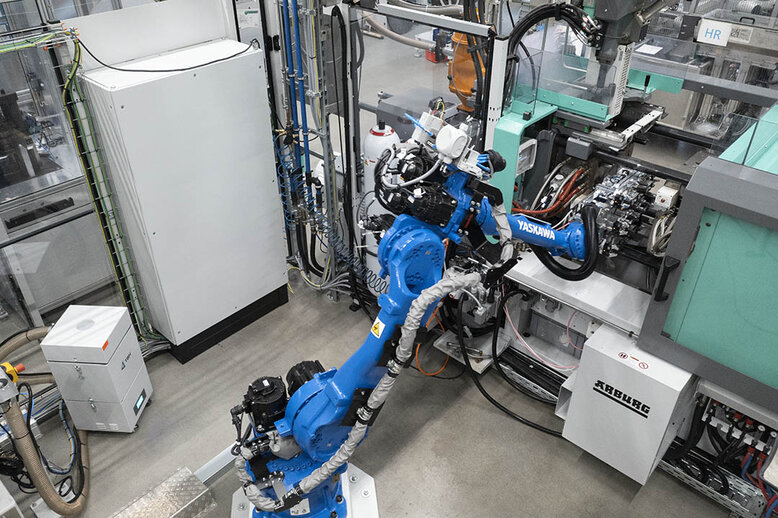

EGS wäre nicht EGS, hätte man keine perfekte Automation für die komplexe Aufgabenstellung gefunden. „Wir stellen gerne unser Know-how bei anspruchsvollen Projekten unter Beweis und hier hatten wir tatsächlich reichlich Gelegenheit dazu. In enger Zusammenarbeit mit KE ist es gelungen, auf 15 x 6 Meter eine Fertigungsinsel zu konzipieren, die mit sechs Yaskawa-Robotern, jeder Menge Handhabungs- und Prüftechnik und einem SUMO Ecoplex2 Palettiersystem sämtliche Anforderungen umzusetzen“ so EGS-Projektleiter Hartmut Pfalzgraf.

Die komplette Linie ist übersichtlich in vier Module gegliedert und besticht durch ihr klares Layout. Um die Taktzeitvorgaben von unter zehn Sekunden pro Stecker sowie eine maximal hohe Verfügbarkeit zu garantieren, kommen nur hochwertigste Komponenten zum Einsatz. Ebenso ist auf eine gute Zugänglichkeit aller Anlagenteile geachtet. Und so sieht die Anlage in der Praxis aus:

Modul I: Bereitstellung der Steckerpins

Zwei Stanz-Biege-Einheiten sorgen für die kontinuierliche Bereitstellung der Steckerkontakte. Während auf der einen Linie Signal-Pins hergestellt werden, produziert die andere Power-Pins. An jeder Stanz-Biege-Einheit ist ein MOTOMAN GP7 mit mechanischem Greifer, ausgestattet mit integrierter Sensorik und um 25 Grad geneigt, installiert. „Mit der Schrägstellung des Roboters ist es uns gelungen, die benötigte Drehung von der Entnahme- zur Einlegeposition komplett über die S-Achse zu realisieren, um so die Taktzeit auf ein Minimum zu reduzieren“, so Hartmut Pfalzgraf. Ein technischer Kniff, der die Erfahrung von EGS aus über 2.000 Roboterinstallationen widerspiegelt.

Die beiden Sechsachser entnehmen an ihrer Linie jeweils zwei Kontakte und positionieren diese in einem Werkstückträger mit vier Aufnahmen, von der jede wiederum mit vier Kontakten bestückt werden muss. Nach vier Arbeitszyklen haben die beiden Sechsachser die vier Aufnahmen komplett bestückt und die Werkstückträger erreichen ihre Entladeposition, an der sie der MOTOMAN GP50 von Modul II in Empfang nimmt.

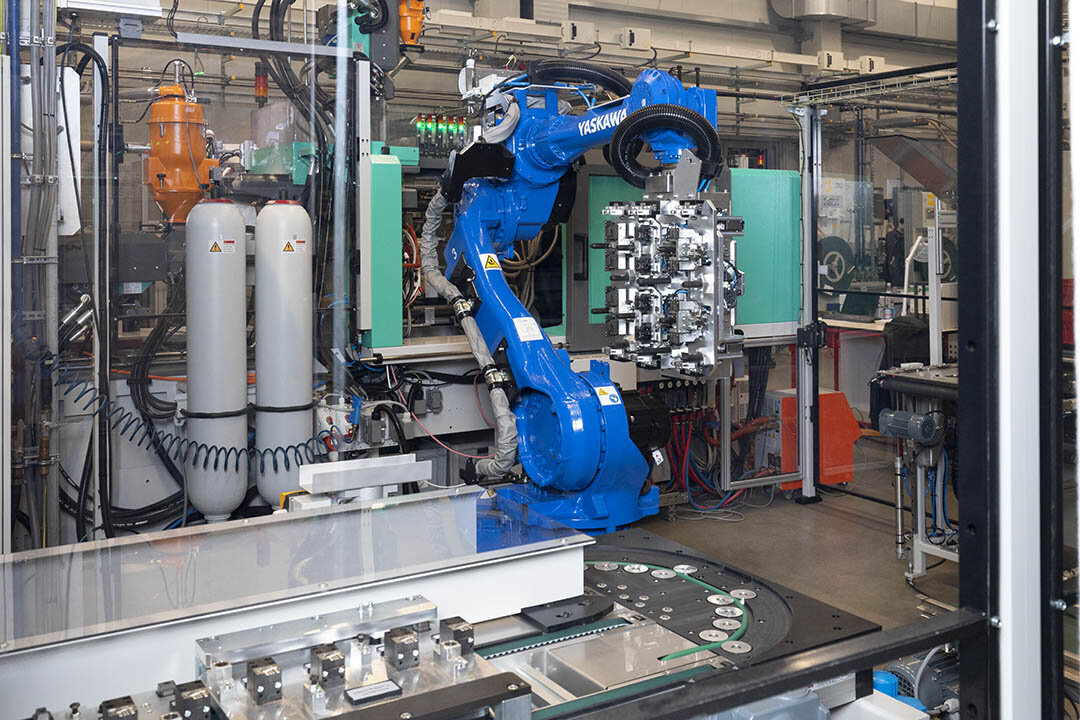

Modul II: Komplexe Handhabungsprozesse mit dem GP50

Herzstück von Modul II ist eine 2K-Spritzgießmaschine von Arburg, auf der zwei Kunststoffe gleichzeitig verarbeitet werden. Im ersten Schuss erfolgt mit dem oberen Werkzeug der SGM eine Formumspritzung, die die Kontakte exakt in der gewünschten Lage fixiert. Die entstandenen Kontaktträger werden dann im zweiten Schuss mit dem unteren Spritzgießwerkzeug zu einem Anschlussstecker umspritzt.

Sämtliche Be- und Entladeprozesse dieser SGM fallen in den Aufgabenbereich eines Yaskawa Sechsachsers GP50, an dem ein 36 kg schweres Dreifach-Greifsystem montiert ist. Der Roboter ist mit 2.061 Millimetern Reichweite und einer Traglast von 50 kg perfekt für diese Aufgabe geeignet. Das Aufgabenspektrum des Sechsachsers ist sehr komplex.

Zunächst muss der Roboter die SGM entladen, ehe er sie mit neuen Kontakten bestücken kann. Dazu muss der Sechsachser die fertig umspritzten Anschlussstecker aus dem unteren Werkzeug entnehmen, die Vorspritzlinge aus dem oberen ins untere Werkzeug umsetzen und abschließend das jetzt leere obere Werkzeug mit den 4x4 Stanzbiegekontakte aus dem WT von Modul 1 bestücken.

„Um die geforderte Präzision beim Greifen erreichen zu können, dockt der Roboter vor dem eigentlichen Handhaben über einen Zentriergreifer an den Werkzeugen an. Um dennoch die Werkzeugoffenzeit möglichst kurz zu halten, reizen wir die vorbildliche Dynamik des GP50 komplett aus“, verrät Jens Gradenegger.

Abschließend steht das Ablegen der umspritzten Stecker auf einem weiteren Werkstückträger auf dem Programm. Über ein Transfersystem gelangt der Werkstückträger mit insgesamt acht Steckern von Modul II zu Modul III.

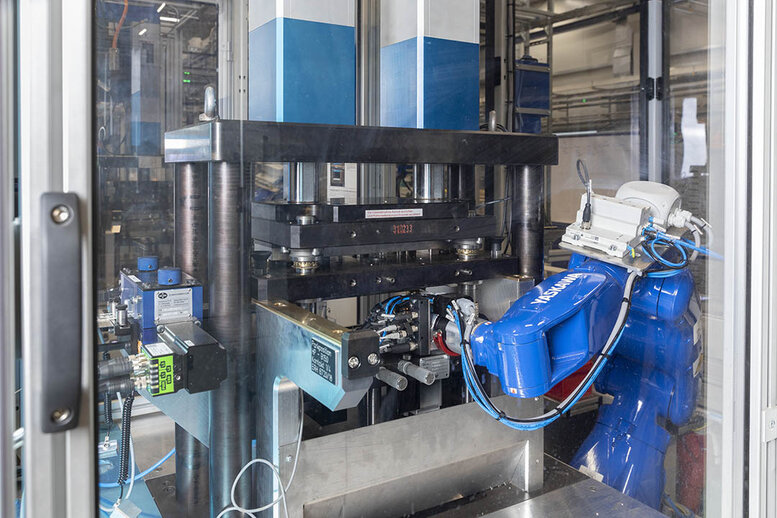

Modul III: spezielle LSR-Umspritzung

Der wesentliche Prozessschritt im Modul drei besteht aus einer LSR-Umspritzung der Stecker, die ebenfalls auf einer Arburg Spritzgießmaschine stattfindet. Der Vorteil dabei: Durch das Umspritzen der Stecker mit einer Silikonlippe kann eine separate Dichtung entfallen und somit auf ein zusätzliches Bauteil, das Probleme bei der Montage verursachen könnte, verzichtet werden.

Im Modul III kommt ebenfalls ein MOTOMAN GP50 zum Einsatz, dessen Arbeitsinhalt aber nicht ganz so komplex ist wie der seines Kollegen in Modull II. Der Roboter entnimmt die 2x4 Stecker aus dem WT und prüft deren Temperatur vor einer Wärmebildkamera. Nur wenn die Temperatur im definierten Fenster liegt, sind die Teile für den nächsten Spritzgießprozess geeignet und der Roboter legt sie in das Werkzeug ein.

Auch hier steht vor der Bestückung der Spritzgießmaschine zunächst die Entnahme der acht Fertigteile. Damit bestückt der GP50 ein 2-fach-Shuttle, das dann insgesamt 16 Teile zum letzten Modul bringt.

Modul IV: prüfen, prüfen, prüfen

An Modul IV kommt ein weiterer MOTOMAN GP7 zum Einsatz, dessen Aufgabe darin besteht, die Fertigteile aufzunehmen und an einen Rundschalttisch zu übergeben. „Auf diesem Rundschaltisch befinden sich diverse Prüfstationen sowie eine Montagestation, die mit einem Yaskawa Scara-Roboter des Typs SG650 ausgestattet ist. Hier ist es uns gelungen, auf äußerst kompakten Raum wirklich viele Prozesse zu integrieren“, freut sich Jens Gradenegger.

Tatsächlich dreht sich in diesem Modul alles um die Qualitätssicherung. Zu beginnt steht eine Durchgangs- und Hochspannungs-Prüfung an, daran schließt sich eine Pinpositionskontrolle mit einem Triangulationslaser an, es folgt eine Kamerainspektion der LSR Umspritzung, ehe das Bauteil über einen Kennzeichnungslaser mit einem Data Matrix Code versehen wird, der eine hundertprozentige Rückverfolgbarkeit sicherstellt. Anschließend wird auch der DMC geprüft.

Hat das Bauteil den kompletten Prüfungsmarathon als Gutteil bestanden, erfolgt abschließend die kraftmomentengeregelte Montage einer Schutzkappe, die der Yaskawa SCARA SG650 übernimmt. „Dass Yaskawa seit geraumer Zeit nun auch Vierachs-Roboter anbietet, hat sich hier als großer Vorteil erwiesen. So konnten wir die komplette Anlage mit Robotern eines Herstellers ausrüsten und steuerungsseitig in der Yaskawa-Welt bleiben“, betont Jens Gradenegger.

Während der SCARA nicht bis an seine Grenzen gefordert ist, sieht die Sache beim GP7 anders aus: „Der Sechsachser ist der taktzeitkritische Roboter, denn er bestückt nicht nur den Rundschalttisch, sondern legt die Fertigteile abschließend in einem SUMO Ecoplex2, dem Topseller unter den EGS Palettiersystemen, in Trays ab. Hier mussten wir sämtliche Register ziehen, um unsere Taktzeitvorgaben nicht zu gefährden. So ist der Roboter unter anderem mit einem 2+2-fach Greifsystem ausgestattet, um die Anzahl der Fahrbewegungen reduzieren zu können“, so Hartmut Pfalzgraf.

Die Anlage läuft seit September 2021 im Dreischichtbetrieb und erfüllt die Erwartungen seitens KE in vollem Umfang, wie Jens Gradenegger versichert: „EGS hat von der Planung bis zur Inbetriebnahme wirklich eine ausgezeichnete Leistung abgeliefert. In vielen Detaillösungen profitieren wir von der Expertise der EGS-Konstrukteure. Hinzu kommt die sprichwörtliche Zuverlässigkeit der Yaskawa-Roboter, die wir hier bei KE besonders schätzen.“

Text: Ralf Högel

Kontakt für Leseranfragen:

Tel. +49-8166-90-0

Fax +49-8166-90-103