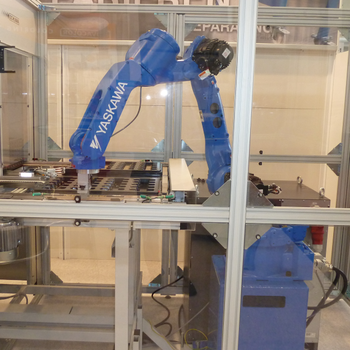

Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Pick & Place

Yaskawa Deutschland Anwendungen Nach Anwendungen Pick & Place

Überblick

Pick & Place und Bin-Picking (Griff in die Kiste) mit Motoman-Robotern

Pick-and-Place mit dem Roboter bedeutet, Teile aufzunehmen und diese in bestimmter Position und Orientierung wieder irgendwo abzulegen. Beispielsweise zu dem Zweck, Produkte für einen nachgeschalteten Prozess zu sortieren bzw. in Trays geordnet abzulegen, damit nachfolgende automatisierte Maschinen die Teile besser handhaben können. In vielen Fällen kommen die Teile über ein Förderband an, und werden manchmal auch wieder auf Förderbänder abgelegt.

Pick and Pack ist eine Variante von Pick & Place in der Verpackungstechnik, bei der Ablegebewegung derart verändert wird, um die Teile in Behälter, Kartons oder Kisten einzuführen. Manche Leute sagen auch PPP - Pick, Place und Pack - Die Terminologie ist in diesem Bereich nicht standardisiert.

YASKAWA Motoman-Roboter sind die beste Wahl für jede Art von Pick- und Place-Aufgaben.

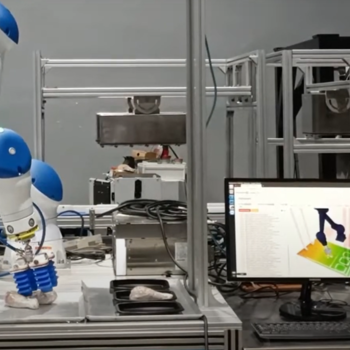

"Bin Picking" ist der berühmte "Griff in die Kiste" - Die Königsdisziplin der Robotik, die Entnahme von Werkstücken, die sich ungeordnet in einem Behälter befinden, eine robotergestützte Technologie zur Teileentnahme mit 3D-Vision.

Speed, speed, speed ....

Alle Pick & Place-Anwendungen haben das gleiche Ziel - hoher Durchsatz und niedrige Zykluszeiten! Pick & Place besprucht die beteiligten Roboter auf das Höchste - am Durchhaltevermögen im Dauerstress trennt sich die Spreu vom Weizen. Und Motoman-Roboter halten durch - rund um die Uhr, ohne dass nach einigen Wochen der Antrieb überhitzt, das Getriebe auseinanderfällt oder lose Schrauben umherfliegen....

Motoman-Roboter für Pick&Place-Aufgaben

Beim Hochdurchsatz-Kommissionieren sind Roboter mit einer Traglast von 2 kg bis 10 kg und Zykluszeiten von bis zu 150 Pickzyklen pro Minute pro Roboter üblich. Unser Portfolio an Pick-and-Place-Robotermodellen umfasst 5- und 6-Achsroboter, Paralellkinematk-Roboter (Delta-Roboter) mit 4 Freiheitsgraden und Horizontal-Knickarmroboter (SCARA) mit 4 Freiheitsgraden.

Pick&Place mit Delta-Robotern (Serie MPP3)

Was die Geschwindigkeit betrifft, kann nichts unsere Delta-Roboter (MPP3H, MPP3s) schlagen, die bis zu 4 Entnahmezyklen pro Sekunde durchhalten. Wenn man vier davon in einer Reihe über ein Förderband platziert, und die Anlage mit der 2D-Bildverarbeitung MotoSight2D und der MotoPick-Software ausgestattet ist, können Sie Pick-Raten im Bereich von 600 bis 800 Teilen/Minute pro Pick-Linie realisieren.

Pick & Place mit SCARA-Robotern (SG-Serie)

SCARA-Roboter (4-Achs-Roboter mit einem scheibenförmigen Arbeitsraum) sind eine gute Wahl für einache und schnelle Pick/Place-Aufgaben in der Ebene. Unsere brandneuen Robotermodelle der SG-Serie (SG450, SG650) bieten unglaubliche Achsgeschwindigkeiten (R-Achse 3000 Grad/s.) und sind in der Lage, außergewöhnlich hohe Pick-Raten zu einem attraktiven Preis zu erzielen.

5-achsige Pick&Place-Roboter (MPK)

Diese Vertikal-Knickarmroboter werden in der Regel über Kopf über einem Förderband montiert, ähnlich wie die Delta-Roboter, aber vielseitiger in der Bewegungsfähigkeit. Sie sind ähnlich schnell wie Delta-Roboter, können jedoch Teile flexibler aufnehmen und auf dem Weg zum Zielort drehen.

Pick & Place mit 6-achsigen Robotern (MotoMini, GP-Serie)

Unsere schnellen kleinen 6-Achsen-Roboter (MotoMini, GP7, GP8) sind die Wahl bei sehr beengten Platzverhältnissen, wenn das Teil während der Entnahmebewegung gedreht oder gekippt werden soll, und wenn die Pickebene nicht mit der Ablageebene übereinstimmt.

Größere 6-Achs-Roboter werden für komplexere Pick&Place-Aufgaben eingesetzt, wo die Bewegungsfreiheit der 6 Achsen benötigt wird. Hier kommt es nicht so sehr auf Hochgeschwindigkeit an. Zum Beispiel beim Griff in die Kiste, wo eine Bildverarbeitung die Zielposition und die Bewegung des Roboters individuell für jedes Teil plant, und wo ggf. Manöver durchgeführt werden müssen, ob an der Behälterkante oder an benachbarten Teilen vorbei zu kommen.

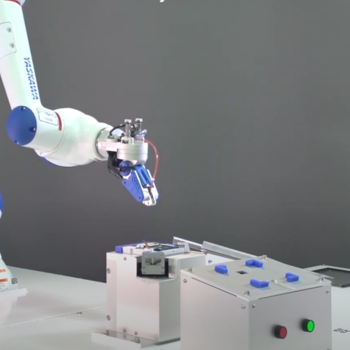

Pick & Place mit kollaborativen Robotern (HC-Serie)

Kollaborative Roboter sind anderen Pick&Place-Robotern in Sachen Geschwindigkeit zwar unterlegen, bieten jedoch andere Vorteile - einfache Bedienung per Handführung, schutzzaunlose Installation, oder einfach nur Personensicherheit, wenn sie dem Menschen an seinem Arbeitsplatz zuarbeiten. Die Motoman-Roboter der HC-Baureihe sind Hybride, die in der Lage sind, in Phasen, in denen der Bediener abwesend ist, von sicherer Geschwindigkeit in hohe Geschwindigkeiten zu wechseln. Sie lassen sich extrem einfach für ungeübte Personen bedienen, schnell woanders installieren ond dort wieder mit einer neuen Aufgabe wieder in Betrieb zu nehmen.

Förderband-Integration

Eine grundlegende Robotersteuerungsfunktionalität für Pick & Place-Anwendungen ist das "Conveyor Tracking", das die Synchronisierung der Roboterbahn mit einer von einem Encoder erfassten externen Bewegung, wie einem Förderband, ermöglicht. Die YASKAWA Conveyor tracking Funktion unterstützt dabei sowohl lineare Bandbewegungen also auch Kreisbewegungen der Bauteile. Es handelt sich um eine Überwachung in Echtzeit, d.h. auch Geschwindigkeitsschwankungen des Förderbandes werden erkannt und berücksichtigt.

MotoPick-Software

MotoPick ist eine leicht parametierbare Software, die auf der Robotersteuerung läuft, zum Aufbau von Förderband-Anlagen mit Bildverarbeitung und bis zu 4 angeschlossenen Pick&Place-Robotern beliebiger Bauart. Mit der MotoPick-Software ist die Installation und Programmierung solcher Pick&Place-Linien absolut einfach, sie führt alle erforderlichen Zeit- und Distanzberechnungen automatisch durch und weist jedem angeschlossenen, verketteten Roboter zu, welches Teil er als nächstes vom Band nehmen soll. Mit Motopick können Sie eine komplexe Pick&Place Anlage in wenigen Stunden in Betrieb nehmen - Parametrieren statt Programmieren.

Roboterprogrammierung mit der SPS (MotoLogix)

Pick&Place-Roboter sind häufig in eine SPS-gesteuerte Verpackungslinie integriert. Wenn Sie ein Anlagenbauer für Hochgeschwindigkeits-Verpackungslinien sind, mit viel Bewegung in der Anlage und nur wenigen Pick/Place/Palettierrobotern hier und da, werden Ihre SPS-Programmierer unser SPS-basiertes Programmierwerkzeug Motologix mögen. Die Roboter-Bewegungsjobs werden vollständig vom SPS-Programmierer in seiner gewohnten IEC-61131 basierten Programmentwicklungsumgebung programmiert. Motologix bietet alle SPS-Funktionsblöcke, die zur Steuerung der Pick&Place-Bewegung des Roboters erforderlich sind, einschließlich der Unterstützung des Förderers. Es ist nicht erforderlich, ein Roboter-Handbediengerät auszugraben oder Roboterprogrammierer auszubilden, wenn Sie schon genug SPS-Programmierer haben.

Roboter-Greifer

Ein entscheidender Erfolgsfaktor für erfolgreiche robotergestützte Pick&Place-Installationen ist der Greifer. Die extreme Trägheit eines schnellen Roboterzyklus kann ein Werkstück leicht aus dem Greifer fliegen lassen, wenn es nicht richtig fixiert ist. Häufig werden Sauggreifer eingesetzt, manchmal unterstützt durch ausgeklügelte mechanische Merkmale, um zu verhindern, dass das Werkstück aufgrund der extremen Beschleunigungen wegfliegt. YASKAWA kann Ihnen mit einem ausgezeichneten Netzwerk und Fachwissen über alle Arten von pneumatischen, schritt-/servoelektrischen oder exotischen Greiferprodukten helfen. Fpr Üick&Place-Greifer wird häufig die 3D-Drucktechnologie für Greiferfinger oder integrierte Greifergehäuse eingesetzt, um Gewicht, Ausfallzeiten und Ersatzteilaustauschzeiten zu reduzieren.

Einige kollaborative Greifer wurden explizit für eine sichere Mensch-Roboter-Kollaboration entwickelt.

Alle MOTOMAN-Roboter-Greifer-Installationen sind einfach zu implementieren - ganz gleich, ob Sie von unserem reichen Schnittstellen-Know-how oder von unserer Smart Series profitieren, unserem Plug&Play Programm. Die meisten Motoman 5-/6-Achs-Roboter besitzen standardmäßig Medienführungen im Roboterarm, wodurch Sie angebaute Kabelpakete oft vermeiden können. YASKAWA-Steuerungen unterstützen alle gängigen Formen der der E/A-, Feldbus- oder Wifi-Kommunikation mit Greifern, einschließlich Ethernet, Profinet, Profibus, Devicenet, Ethercat, IOLink. Alle Programmiermethoden (Standard-Handbediengerät, Smart Pendant und Handführung) unterstützen Methoden zur einfachen Programmierung von Greif-Funktionen. Einige kraft-/positionsgesteuerte Greifer erfordern eine Parametrierung, die in voelen Fällen als App in das Handbediengerät des Roboters integriert ist.

Industrielle Bildverarbeitungssysteme (2D, 2,5D, 3D)

An vielen Pick & Place-Vorgängen sind Bildverarbeitungssysteme beteiligt. Die industrielle Bildverarbeitungstechnologie hat in den letzten 5 Jahren aufregende Fortschritte gemacht - im Hinblick auf Miniaturisierung, Einfachheit und Leistungsfähigkeit. Sie ermöglichen es Robotern, unsortierte Teile, die sich auf einem Tisch, einem Tablett oder einem Förderband befinden, zu identifizieren und zu lokalisieren. Mit intelligenter Softwareunterstützung sagen sie dem Roboter, wo er die Teile aufnehmen und wie er sich ihnen nähern soll. Darüber hinaus ermöglichen sie die Inspektion von Teilemerkmalen und Montageergebnissen.

Motoman-Roboter können nahtlos mit Bildverarbeitungssystemen aller Art integriert werden. Oder fragen Sie uns nach unseren generischen oder individuellen Schnittstellen zu Hunderten von verschiedenen Kamera- und Softwarelösungen, die wir im Laufe der Jahre erfolgreich in funktionierende Anwendungen gebracht haben.

MotoSight 2D Bildverarbeitung

Für Pick and Place-Anwendungen ist einfaches 2D-Maschinelles Sehen gut genug, um Kommissionierpositionen auf einem Tisch oder einem Förderband zu lokalisieren. Die Teile sollten eher flach sein und sich nicht überlappen, und die 2D-Bildverarbeitungssysteme erfordern eine konstant gute Beleuchtung und einen hohen Kontrast zwischen dem Teil und dem Hintergrund.

MotoSight2D ist unser vollständig integriertes Smart-Kamera-Produkt, das wir empfehlen. Wir unterstützen jedoch alle Arten von Bildverarbeitungs-Kamerasystemen von Drittanbietern.

3D Bin Picking - Griff in die Kiste und maschinelles Lernen

Bin Bicking ist eine Technologie, die in der Lage ist, Teile aus einem Behälter zu entnehmen, die zuvor zufällig hineingeworfen wurden und nun in chaotischer Reihenfolge bereitgestellt werden. Um dieser Herausforderung zu begegnen, kombiniert die Robotik moderne 3D-Bildverarbeitung, komplexe Bahnplanungssoftware und clevere Teilegreifertechnologie.

Bin Picking Technology has made quantum leaps in the last years regarding speed, recognition rates and easy installation.

Aus der Sicht der industriellen Bildverarbeitung haben Bin-Picking-Anwendungen mehrere Schwierigkeitsstufen:

- alle Teile im Behälter sind identisch, die Teilegeometrie ist vorher bekannt - Musterteile können im Voraus trainiert werden.

- unterschiedliche Teilevarianten im Behälter, die Teilegeometrie ist vorher bekannt - Musterteile können im Voraus trainiert werden

- verschiedene Teilevarianten im Behälter, die Teilegeometrie ist vorher nicht genau bekannt - Musterteile können nicht im Voraus trainiert werden.

Während 1. und 2. mit klassischer 3D-Teileerkennungssoftware bearbeitet werden können, kann 3. ein Eisatzfall für Künstliche Intelligenz und Neuronale Netze sein.

Die Automatisierung der Verteilung einer breiten und vielfältigen Mischung von Teilen oder SKUs ist keine Herausforderung mehr. Fortschritte in der 3D-Vision-Robotik verbessern sowohl die Geschwindigkeit als auch die Genauigkeit beim Identifizieren und Sortieren nahezu jeder Mischung von Teilen, die in Behältern, Containern, Kisten oder Kartons präsentiert werden. Herkömmliche Bildverarbeitungssysteme benötigen Musterteile, um jede Teilvariante und Entnahmesituation zu trainieren, während neueste Softwaretechnologien für das tiefe Lernen die zufällige Entnahme von Teilen ermöglichen, die automatisch durch ein neuronales Netzwerk trainiert werden. Bin Picking ist eine herausfordernde Anwendung - wir können Ihnen mit Fachwissen helfen, typische Hürden zu überwinden.

Der Einsatz von High-Tech wie Bin Picking ist eine Sache, aber man sollte vor dem Einsatz prüfen, ob nicht auch eine pragmatischere Lösung dieselbe Aufgabe mit weniger Aufwand erfüllen würde. Unsere Ingenieure werden Ihnen helfen, die beste und zuverlässigste Kommissionierlösung für Ihren Anwendungsfall zu finden. Manchmal ist es möglich, die Lage oder den Grad der Vorsortierung der Teile in der Kiste in vorgelagerten Prozessen oder Schritten zu ändern (z.B. Anordnen in ebenen Schichten mit Zwischenlagen, so dass Sie eine einfachere technische Lösung möglich ist.

Zuführtechnik - Kleinteile zuführen mit Motoman-Robotern

Die flexible Zuführung mit Vibrationsplatten und kleinen Robotern (MotoMini, SG400 oder GP8) ist eine innovative Möglichkeit, Teile oder Verbindungselemente zu vereinzeln und zuzuführen. Im Vergleich zu klassischen Zuführsystemen wie Vibrationswendelförderern, Schwert- oder Stufenförderern ist diese Methode zwar nicht schneller und günstiger, aber deutlich flexibler - robuster gegenüber Toleranzschwankungen der Zuführteile, kurze Liefer- und Inbetriebnahmezeiten, weil keine Musterteile zum Bau der Zuführtechnik erforderlich sind, und schnell adaptierbar für geänderte Zuführteile.