Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

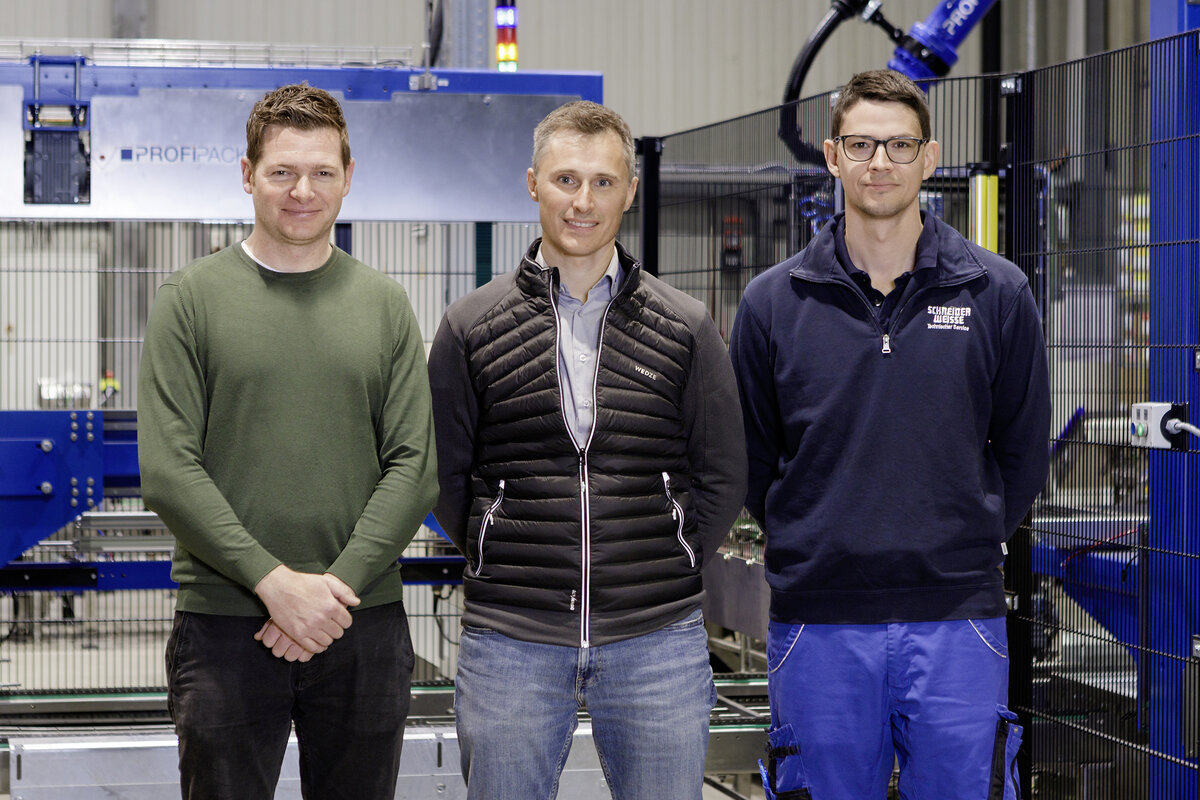

Schneider Weisse automatisiert das Umpacken mit Profipack und Motoman-Robotern

Exportgeschäft verlangt höchste Flexibilität

Mit traditioneller Braukunst behauptet sich die Schneider Weisse G. Schneider & Sohn GmbH auf den internationalen Märkten. Ihr Erfolgsrezept: Die teils Jahrhunderte alten Methoden in der Braukunst unterstützt die mittelständische Weißbierbrauerei durch modernste Automatisierungslösungen in allen Bereichen. Auch in der Logistik wurde nun vom Umpackanlagespezialisten Profipack Verpackungsmaschinen GmbH eine flexible Umpackanlage mit drei Motoman-Robotern von Yaskawa realisiert.

„Craft Beer“ – im Sinne eines handwerklich hergestellten Biers – machte die 1872 gegründete Schneider Weisse G. Schneider & Sohn GmbH mit Sitz in München und Brauerei in Kelheim schon lange, bevor es dieses Modewort überhaupt gab. Und noch heute gären ihre obergärigen Bierspezialitäten in offenen Bottichen, aus denen die Braumeister die Hefe täglich behutsam und traditionell von Hand abschöpfen. Seine endgültige Reife erreicht das Jungbier dann ebenfalls auf traditionellem Weg in der Flasche bzw. im Fass statt in geschlossenen Stahltanks.

So geschmacklich überzeugend sich das Endprodukt präsentiert, so komplex sind die technischen Abläufe rund um Herstellung und Abfüllung. „Wir bewegen uns hier ständig zwischen Magie und Hightech“, umreißt Josef Lechner, Erster Braumeister bei Schneider Weisse, dieses Spannungsfeld. Als technischer Leiter der Kelheimer Brauerei ist Lechner für beides zuständig, also nicht nur für die „Magie“ des Bierbrauens, sondern ebenso für die dafür notwendigen Anlagen. Dazu gehört auch, dass die Ausstattung immer dem neusten Stand entspricht.

Export als „Trigger“ für eine neue Umverpackungsanlage

Zuletzt nahmen Josef Lechner und seine Kollegen im Oktober 2021 eine neue Umpackanlage in Betrieb. Die nur teilautomatisierte Vorgängerlösung hatte nach zwanzig Jahren Laufzeit ausgedient und sollte ersetzt werden. Anstelle einer reinen Reinvestition nutzten die Verantwortlichen bei Schneider Weisse diesen Anlass für eine komplett neue Anlagenkonzeption. Denn nicht nur die technischen Möglichkeiten haben sich in den letzten Jahren verändert, sondern auch die Rahmenbedingungen in der Brauindustrie.

„Der Export war ganz klar der ,Trigger‘ für die Anlage, wie wir sie heute haben“, blickt Braumeister Lechner zurück. Als Besonderheiten im Vergleich zum Inlandsgeschäft nennt er vor allem Kleinstchargen mit jeweils landesspezifischen Etiketten und vielfältigere Gebindeformen als die in Deutschland weiterhin vorherrschenden Pfandträger. Auch der Einzelhandel fordert zunehmend kleinere Gebinde. „Insgesamt ist der Biermarkt viel schnelllebiger geworden“, fasst der Branchenexperte zusammen und folgert: „Das heißt: Man muss auch schneller reagieren.“ Die zentrale Anforderung bei der Planung der neuen Anlage war also höchste Flexibilität – sowohl im laufenden Betrieb als auch im Hinblick auf künftige Erweiterungen.

Anlagenkonzept mit Industrierobotern

Die ideale Lösung für diese Aufgabenstellung entwickelte Schneider Weisse zusammen mit der Profipack Verpackungsmaschinen GmbH. Das 1998 gegründete Unternehmen aus Schwoich bei Kufstein hat sich auf Pack-, Palettier- Entlade- und Fördertechnik (also den gesamten „Trockenteil") sowie als weitere Sparte auf Intralogistiksysteme spezialisiert – und das nicht nur für alle Bereiche in der Food & Beverage-Industrie. „Dieser Blick von außen hat uns als Brauerei bei der Suche nach neuen Wegen viel genutzt“, lobt Josef Lechner die Kompetenz der Tiroler.

Peter Niederacher, technischer Leiter und Prokurist bei Profipack, erinnert sich noch an die erste Version der Anlagenplanung, die er gezeichnet hatte: „Das Layout hat für positive Überraschung gesorgt, da die Anlage sehr übersichtlich, platzsparend und doch perfekt zugänglich war.“ Die Planung von Anlagen nach der goldenen Regel „so wenig wie möglich, so viel wie nötig“ ist eine Stärke von Profipack.

Die Umpackanlage wurde anschließend auch zu ca. 95 % nach diesem ersten Entwurf umgesetzt. Er umfasst insbesondere den Einsatz von Industrierobotern, bis dahin noch Neuland für die Kelheimer Braustätte von Schneider Weisse. Diese ermöglichen die erforderliche Flexibilität bei kleiner Fragmentierung und das auf wenig Fläche. Peter Niederacher beschreibt das Anlagenkonzept so: „Wir kombinieren in einer Roboterzelle Entlader und Auspacker. Dadurch sparen wir sehr viel Platz und Fördertechnik. Somit bieten wir also dem Bedienpersonal einen optimalen Zugang in die Anlage und kurze Wege.“

Die neue Umpackanlage läuft entkoppelt vom großen Prozess der Abfüllanlage: Gabelstapler liefern die unetikettierten Flaschen in Kisten aus dem Zwischenlager an und holen auch die fertig bestückten Paletten wieder ab. Dazwischen liegt eine ganze Reihe von automatisch ausgeführten Arbeitsschritten, bei denen insgesamt drei Roboter zentrale Aufgaben übernehmen: Der erste Roboter entlädt das Quellgut, entnimmt im selben Schritt die Flaschen aus den Kisten und stellt Flaschen und Kisten ab. Die Anlage hat die Möglichkeit, die umgepackten Flaschen wieder in Kisten oder auch in Kartons zu packen. Je nach Anwendung werden die leeren Kisten dem Einpacker zugeführt oder im leeren Zustand wieder auf einer Palette aufgestapelt. Die Flaschen nehmen ihren weiteren Weg zur Etikettiermaschine auf. Nach der Etikettierung verpackt der zweite Roboter die Flaschen entweder in Kartons oder in Kisten. Das Verschließen und Etikettieren der Kartons übernimmt ebenfalls die Anlage. Zum Schluss palettiert der dritte Roboter die bestückten Kartons bzw. Kisten zum Abtransport auf verschiedensten Palettenarten.

Motoman GP-Serie

Bei den drei Robotern handelt es sich um Modelle aus der Motoman GP-Serie von Yaskawa. Die Entscheidung für diesen Hersteller stand für Peter Niederacher und seine Kollegen von Anfang an fest: „Profipack setzt seit 2004 auf Motoman-Roboter und wir sind sehr überzeugt von der technischen Qualität, aber auch von der guten Zusammenarbeit und Betreuung“, begründet er diese Entscheidung.

Konkret arbeiten in der Anlage drei Motoman GP180 mit jeweils 180 kg Tragkraft. „GP“ steht für „General Purpose“ und damit für vielfältige Einsatzmöglichkeiten. Die 6-Achser sind in der hohen Schutzklasse IP67 ausgeführt, also besonders geschützt gegen Eindringen von Flüssigkeiten und Stäuben. Sie können damit unter rauen Arbeitsbedingungen eingesetzt werden und lassen sich sehr leicht reinigen.

Gesteuert wird jeder der drei Roboter mit einer Hochleistungssteuerung YRC1000, die jeweils über Profinet mit der übergeordneten S7-1500-SPS in der Anlage eingebunden ist. Für die Be- bzw. Entladung der Flaschen ist ein Roboter mit einem kombinierten Flaschen- Kistengreifer ausgestattet. Die zweite Roboterzelle nutzt Flaschengreifer für die jeweiligen Formate und kann um einen Basket- und Cluster-Greifer erweitert werden. Der dritte Roboter nutzt je einen Palettierkopf für Kartons und Kisten. Diese gesamte Formatumstellung der Anlage lässt sich in weniger als 15 Minuten wahlweise auf 0,33 (LN)- oder 0,5-Liter-Flaschen (NRW und EURO) umrüsten. Bei den Roboter-Greifern wird ein automatisches Werkzeugwechselsystem verwendet.

Erweiterung jederzeit möglich

Nach dem ersten halben Jahr im Praxisbetrieb ist Braumeister Josef Lechner voll zufrieden mit der neuen Umpackanlage: „Alles läuft gut und störungsfrei! Die einzige Frage ist jetzt noch, wie wir die Anlage in Zukunft noch stärker auslasten können.“ Eine modulare Erweiterung auf Cluster- und Basket-Verpackungen (wie etwa Sixpacks) wurde jedenfalls schon als Option von Profipack mit eingeplant.

Autor:

Sepp Hautzinger (Sales Manager Robotics Division)

Yaskawa Europe GmbH – Sales Office Austria, AT-Schwechat/Wien

Kontakt für Leseranfragen:

Yaskawa Europe GmbH

D-85391 Allershausen

Tel. +49-8166-90-0

Fax +49-8166-90-103

Profipack Verpackungsmaschinen GmbH

A-6334 Kufstein

Tel.: +43-5372-64747

Fax: +43-5372-64747-47