Unser umfangreiches Robotersortiment bietet neben anwendungsbezogenen Varianten wie Schweiss-, Palettier-, Lackier- und Handling-Roboter auch Modelle für Labor- und Reinraumapplikationen sowie schlüsselfertige automatisierte Schweißsysteme höchster Qualität.

Autonome Fertigungszelle von Yaskawa für Planierraupen-Laufrollenrahmen im Liebherr-Werk Telfs (Tirol)

„Ein Stück Automatisierungsgeschichte im Stahlbau“

Seit Jahrzehnten schon dehnt die Liebherr Firmengruppe die vermeintlichen Grenzen der Automatisierung in ihren Produktionsanlagen immer weiter aus. Jetzt fertigt der Baumaschinen-Hersteller in seinem Werk im österreichischen Telfs (Tirol) erstmals ganze komplexe Bauteilgruppen vollautomatisch: Die von Yaskawa entwickelte und gebaute autonome Fertigungszelle mit drei Motoman-Industrierobotern übernimmt sämtliche Manipulations- und Fügeprozesse bis hin zur Ausschleusung des fertigen Bauteils.

- Branchen

- Metallbearbeitung

- Baustoffindustrie

- Anwendungsmöglichkeiten

- Lichtbogenschweißen

- Handling

- Kunde

- Liebherr

Alles begann 1949 mit der Erfindung des Turmkrans. Heute zählt die Liebherr Firmengruppe mit Hauptsitz in der Schweiz zu den größten Baumaschinenherstellern der Welt. Das Markenversprechen ist dabei stets geblieben: Jede Maschine ist ein Produkt höchster Ingenieurskunst, in der die Erfahrung aus vielen Jahrzehnten steckt.

Dieser Anspruch setzt sich auch in den Produktionsstätten von Liebherr fort: Höchste Qualitätsstandards und eine sehr große Fertigungstiefe sind dort selbstverständlich. Gleichzeitig schöpft das Unternehmen die Möglichkeiten der Automatisierung immer schon konsequent aus.

Wachstum durch Automatisierung

Wie das konkret aussieht, zeigt ein Blick in das österreichische Liebherr Werk in Telfs. Dort, im Tiroler Oberland, entstehen Planier- und Laderaupen, Teleskoplader und Rohrleger. Und es sollen noch deutlich mehr werden, wie Jürgen Vizvary, Projektmanagement Produktion der Liebherr Werk Telfs GmbH, erklärt: „Wir verfolgen in unserem Werk Telfs ein langfristiges Ziel: die Fertigung von über 3.000 Geräten pro Jahr. Um das zu erreichen, müssen wir in der Werksentwicklung konsequent auf Automatisierung setzen. In den vergangenen Jahren haben wir deshalb einen hohen dreistelligen Betrag in unseren Standort investiert – unter anderem in ein hochautomatisiertes Hochregallager mit Platz für 16.200 Europaletten und 41.180 Behälter sowie in die Modernisierung unserer Montagelinien und Stahlbauanlagen. Außerdem wollen wir die Stahlbau-Kompetenz trotz Fachkräftemangel auch in Zukunft im eigenen Haus behalten.“

Als „Leuchtturmvorhaben für die Erdbewegungssparte der Liebherr-Gruppe im Stahlbau“ haben sich Jürgen Vizvary und seine Kollegen in diesem Zusammenhang die Automatisierung der Fertigung von drei unterschiedlichen Laufrollenrahmen für Planierraupen vorgenommen, die bisher manuell geheftet und verschweißt wurden.

Mit hochgesteckten Erwartungen, wie der Projektmanager erklärt: „Der Ansatz verfolgte ein High-Performance-Konzept: vollständig automatisiertes Schweißen, das hochenergetische und vollständig parametrierbare Schweißprozesse ermöglicht. Ein weiteres Ziel war es, eine maximal reproduzierbare Qualität zu erreichen und zugleich Optimierungspotenziale in Bauteil- und Schweißprozessen zu heben. Der Fokus liegt dabei auf hochintegrierten, großen Bauteilen in mittleren Stückzahlen, das heißt ca. 500 Stück pro Jahr.“

Als weitere Anforderung sollten in diesem Zuge nicht nur die Heft- und Fügeprozesse automatisiert werden, sondern auch das komplette Handling aller erforderlichen Komponenten. Dabei handelt es sich – in den Worten von Jürgen Vizvary – um „einen ,bunten Strauß‘ an Stahlbauartikeln – von Brenn- und Laserschnittteilen über Gussteile bis hin zu Rohmaterialien mit unterschiedlichen Fertigungstoleranzen –, die am Ende zu einem präzisen Bauteil vereint werden.“

Bild: Das Liebherr Werk in Telfs (Tirol) möchte seine Produktion auf 3.000 Geräte pro Jahr steigern – auch durch die Modernisierung von Montagelinien und Stahlbauanlagen.

Vollautomatische Schweißroboterzelle als Lösung

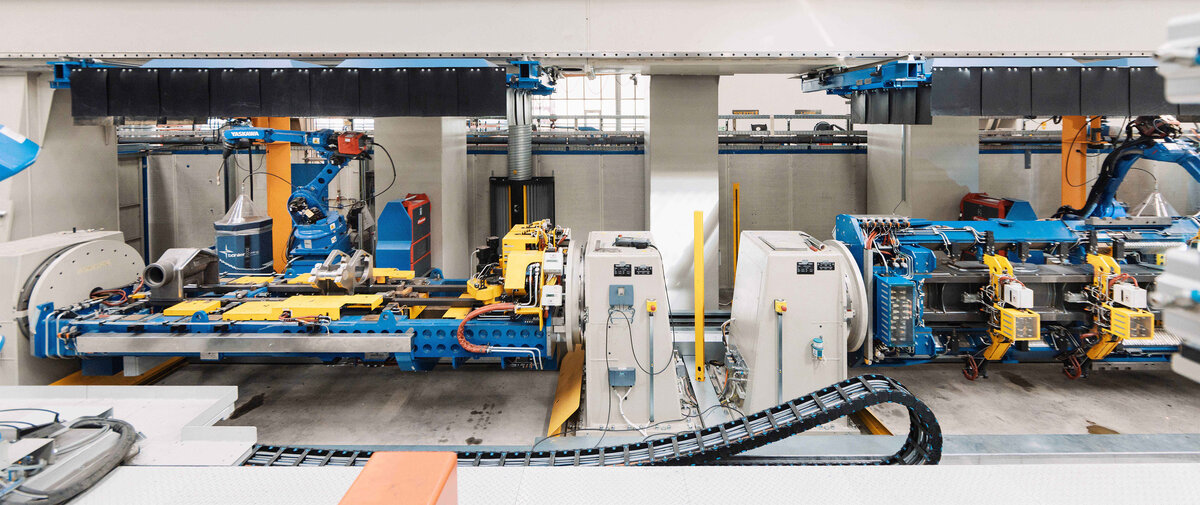

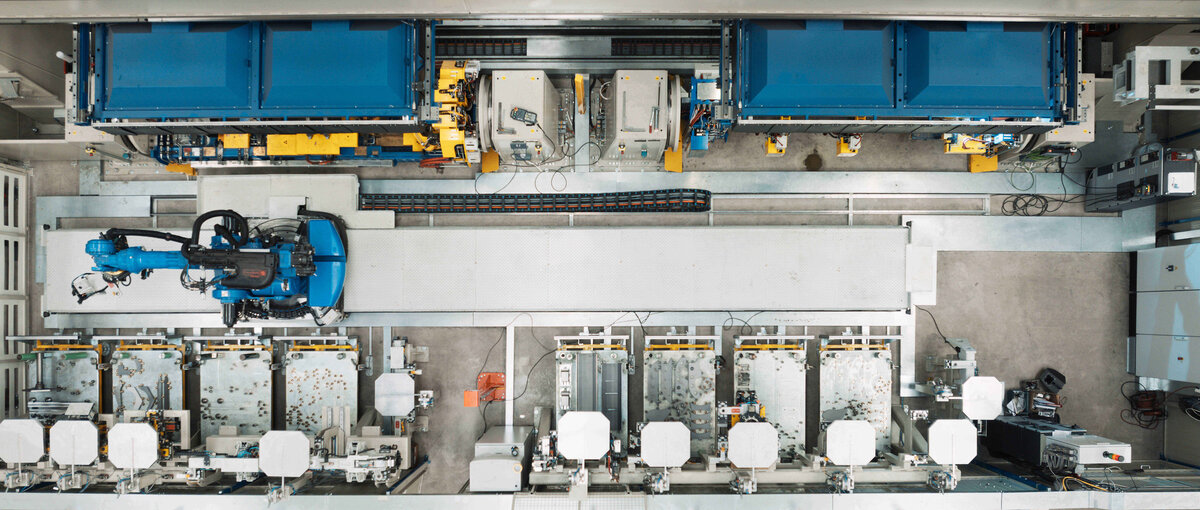

Auf der Suche nach einer geeigneten Lösung für diese anspruchsvolle Aufgabenstellung fiel die Wahl auf eine vollautomatische Schweißroboterzelle von Yaskawa. Das Anlagenkonzept kombiniert darin auf rund 22 x 8 m Grundfläche insgesamt vier Arbeitsstationen – zwei Schweiß- und zwei Handlingbereiche:

In der ersten Station (Schweißbereich 1) heftet und verschweißt ein Schweißroboter automatisch die Bauteile nach entsprechender Schweißfolge. Anschließend übernimmt ein zweiter Schweißroboter das Bauteil zur weiteren Bearbeitung in der zweiten Station (Schweißbereich 2).

Bedient werden die beiden Schweißroboter durch einen Handlingroboter, der die dritte Station (Handlingszone) einnimmt. Dieser greift die entsprechenden Einzelteile aus den unterschiedlichen vorgelagerten Ablagepositionen an der Zellenvorderseite. Montiert auf einer Bodenfahrbahn, kann der Handlingroboter dabei einen großen Arbeitsbereich abdecken und alle erforderlichen Positionen in der Zelle gut erreichen. Zum sauberen Greifen der unterschiedlichen Einzelbauteile ist der Roboter mit unterschiedlichen Greifern ausgestattet. Diese lassen sich automatisch wechseln. Die vierte Station der vollautomatischen Zelle (Fertigteilhandling) übernimmt schließlich die Entnahme bzw. Ausförderung der Fertigteile über ein eigenes Handlingsportal, das mit einem speziellen Universalgreifer ausgestattet ist.

Durch Vorpufferung und alle notwendigen Sicherheitsvorkehrungen erlaubt dieses Zellenlayout einen vollautomatischen Betrieb, sodass die dritte Arbeitsschicht sogar ganz mannlos gefahren werden kann. Insgesamt erbrachten die Automationsmaßnahmen eine Produktionssteigerung von über 50 Prozent.

Bild: Das Anlagenkonzept kombiniert insgesamt vier Arbeitsstationen: zwei Schweißstationen (oben im Bild) und zwei Handlingbereiche (Mitte und rechts außerhalb des Bildbereichs).

Anlagen-Hardware

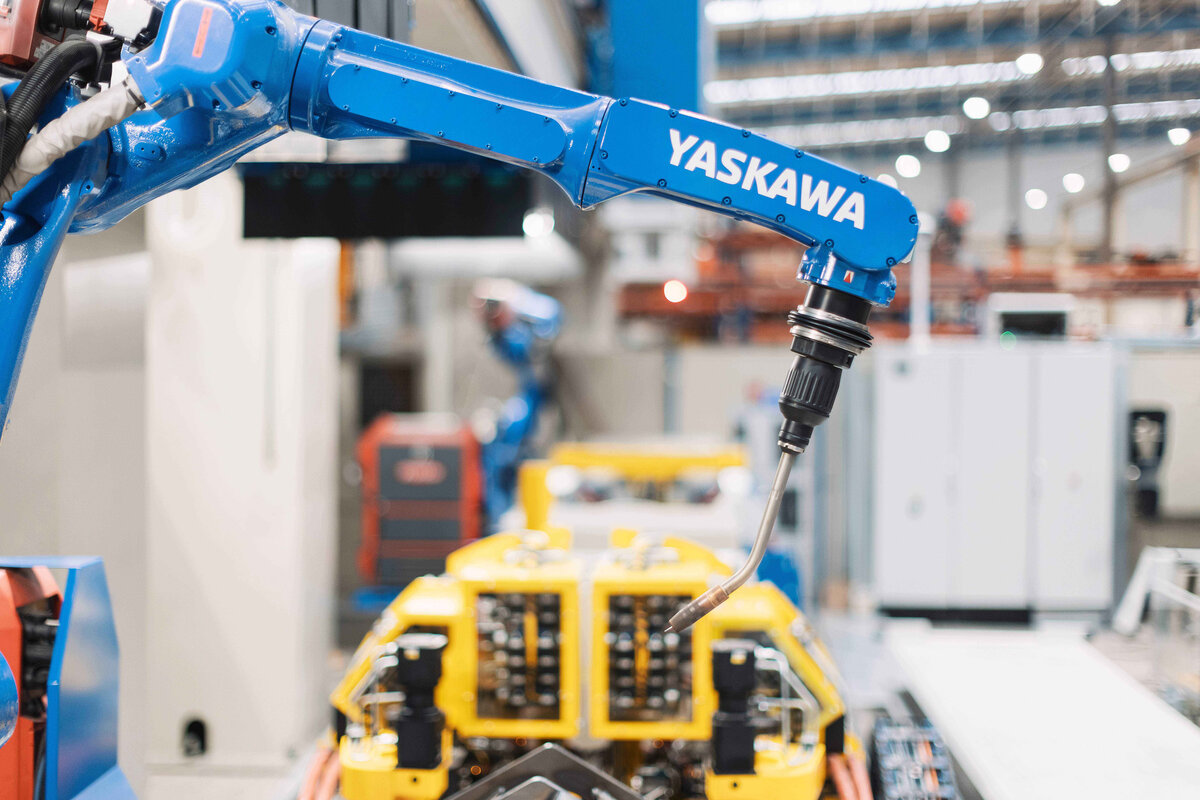

Nicht nur das Anlagenkonzept stammt von Yaskawa. Das Unternehmen mit eigenen Fertigungsstandorten in Bayern und Slowenien lieferte auch als Hersteller die Schweiß- und Handlingroboter inklusive Positionierer, Schweißtische und Fahrbahnen.

Bei den Schweißrobotern handelt es sich dabei um zwei Motoman Industrieroboter vom Typ AR2010. Die 6-Achser sind speziell für die Anforderungen im Lichtbogenschweißen ausgelegt. Mit einem großen Arbeitsbereich von 2.010 mm einer Traglast von bis zu 12 kg sind ideal für das Schweißen von sperrigen und großen Bauteilen geeignet.

Jeder Roboter ist mit einem Beiwagen zum Mittransport der Drahtfassspule und der Stromquelle sowie der Brennerservicestation ausgeführt. Beide nutzen eine gemeinsame Bodenfahrbahn mit einer Verfahrlänge von rund 12 m, die als externe Roboterachse voll in die Robotersteuerung integriert ist. In der Handlingszone arbeitet ein 6-Achser Motoman GP600 mit 600 kg Traglast aus der vielseitigen GP-Serie („GP“ steht für „General Purpose).

Bild: Die beiden Motoman Industrieroboter vom Typ AR2010 im Einsatz beim automatischen Heften und Verschweißen der Bauteile.

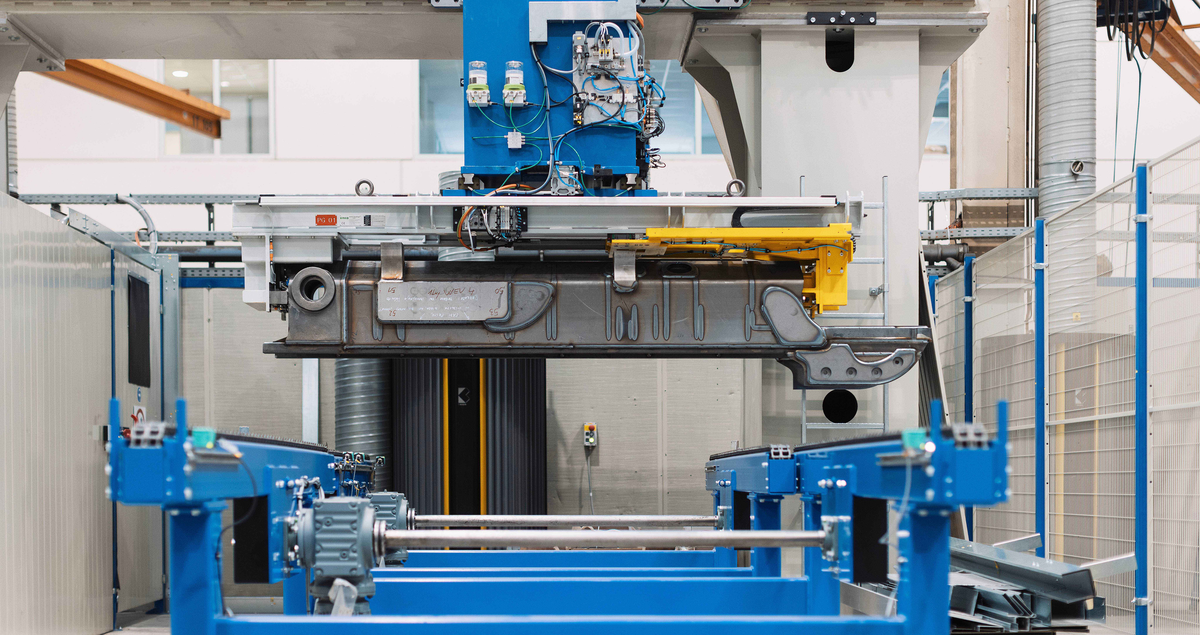

In beiden Schweißbereichen sind zweigeteilte, massiv konstruierte Wender-Positioniertische vom Typ W5000 verbaut, in die die Bauteile mittels spezieller Vorrichtungen eingespannt werden. Die maximale Beladung zwischen den Spitzen liegt bei 10.000 kg. Jeder der insgesamt vier Wender verfügt dabei über einen eigenen Antrieb, d.h. die Wender werden paarweise als „elektrische Welle“ gekoppelt. Auch die rund 16 m lange XZ-Portalfahrbahn wurde von Yaskawa gebaut und mit Antrieben aus dem eigenen Haus ausgestattet.

Bild: Bedient werden die Schweißroboter durch einen Handlingroboter Motoman GP600, der auf einer Bodenfahrbahn montiert ist.

Abgerundet wird der Umfang der realisierten Anlage durch die komplette Schweißbrenner-Technik, die komplette Sensorik und Steuerungstechnik sowie durch eine eigens konstruierte Absaug- und Filteranlage. Diese ist ausgestattet mit zwei verfahrbaren Absaughauben über den Schweißstationen. Das heißt, die Hauben lassen sich zurückschwenken, damit das Bauteil über das Entladeportal entnommen werden kann. Eine weitere Besonderheit sind zwei Hebeeinrichtungen zum einfachen und sicheren Wechsel der Schweißdrahtfässer.

Bild: Die Absaug- und Filteranlage verfügt über zwei verfahrbare Absaughauben über den Schweißstationen. Das heißt, die Hauben lassen sich zur Entladung zurückschwenken (rechts im Bild).

Erfolgreich abgeschlossenes Projekt

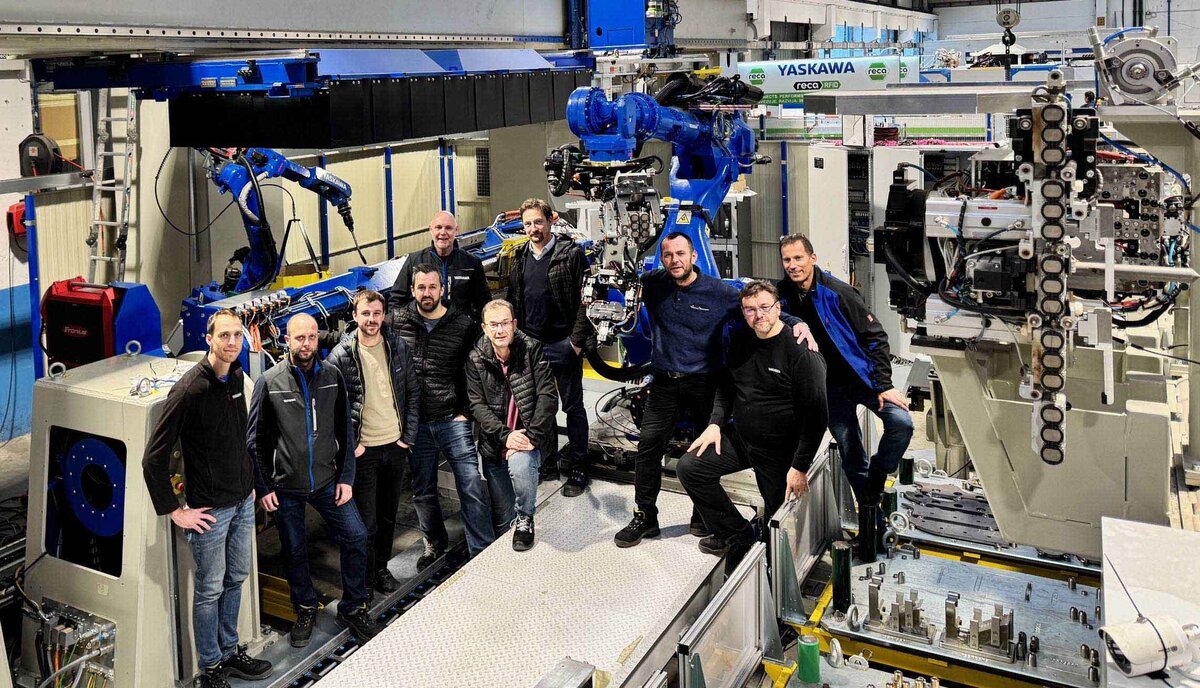

Die Entscheidung für Yaskawa fiel im Rahmen eines intensiven Evaluierungsprozesses, bei dem mehrere Anbieter dieselbe Aufgabenstellung erhielten. 2022 wurde der Auftrag erteilt. „Ab dem ersten Tag stand uns ein hochprofessionelles Team von Yaskawa zur Seite, das uns während der gesamten Projektphase unterstützt und begleitet hat“, blickt Projektmanager Jürgen Vizvary von Liebherr zurück.

Bis zum erfolgreichen Abschluss des Projekts verging dann aber zunächst noch einige Zeit: Im Herbst 2025 ging die vollautomatische Roboterschweißanlage von Yaskawa im Liebherr-Werk Telfs schließlich in Betrieb.

Bild: Die Ausförderung der Fertigteile erfolgt über ein eigenes Handlingsportal, das mit einem speziellen Universalgreifer ausgestattet ist.

Seither hat sie die Erwartungen von Jürgen Vizvary und seinen Kollegen voll erfüllt: „Die neue Anlage ermöglicht die Fertigung komplexer Bauteilgruppen im Stahlbau, bei der sämtliche Manipulations- und Fügeprozesse bis hin zur Ausschleusung des fertigen Bauteils vollständig automatisiert ablaufen. Wir können mit Stolz sagen, dass wir Teil einer Entwicklung waren, die ein Stück Automatisierungsgeschichte im Stahlbau neu geschrieben hat.“

Autor:

Sepp Hautzinger, Sales Manager,

Yaskawa Europe GmbH (Sales Office Austria), Schwechat bei Wien

Kontakt für Leseranfragen:

Tel. +49-8166-90-0

robotics@yaskawa.eu

www.yaskawa.de

Quelle für alle Bilder: © Liebherr

Text: ©Yaskawa Europe GmbH

Video: ©Rossner Dominik (Impressum - Rossner Dominik Fotografie & Film)